- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

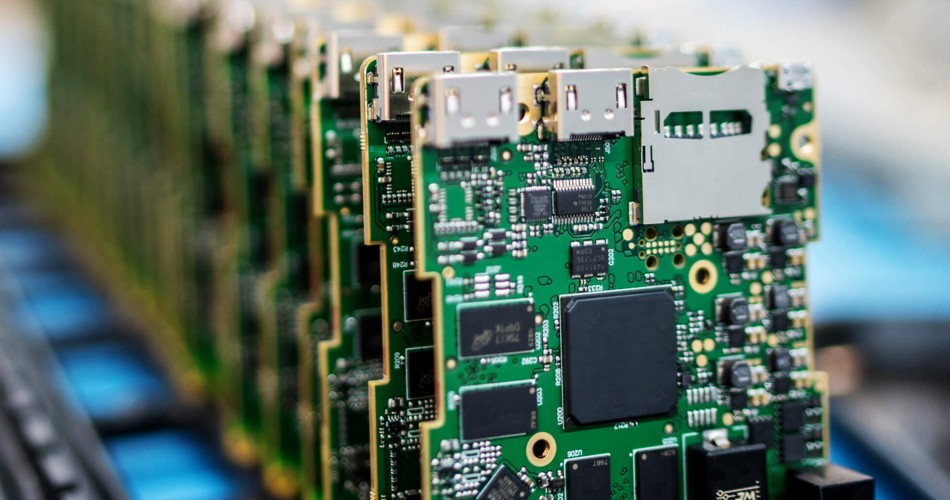

Mi a különbség az ólomforrasztás és az ólommentes forrasztás között a PCBA feldolgozásban?

PCBaz egyik fontos láncszem az elektronikai termékek gyártási folyamatában, amely magában foglalja a forrasztási folyamatot, és a forrasztás két fő típusra osztható: ólomforrasztásra és ólommentes forrasztásra. Íme a köztük lévő különbségek:

Anyagösszetétel:

Ólomforrasztás: Az ólomforrasztáshoz ólmot tartalmazó forrasztóanyagot használnak, amely általában ón és ólom ötvözete, 60% ón és 40% ólom arányban. Az ólom alacsonyabb olvadásponttal rendelkezik, így a forraszanyag könnyen megolvad és folyhat.

Ólommentes forrasztás: Az ólommentes forrasztáshoz olyan forrasztóanyagot használnak, amely nem tartalmaz ólmot vagy nagyon alacsony ólomtartalmú, általában ón, ezüst és egyéb ötvözetek kombinációját. Ez a forrasztóanyag környezetbarátabb, mivel az ólom káros.

Olvadáspont:

Ólomforrasztás: Az ólomforrasz olvadáspontja viszonylag alacsony, általában 183°C és 190°C között van, így alkalmas alacsony olvadáspontú elektronikai alkatrészek forrasztására.

Ólommentes forrasztás: Az ólommentes forrasztás olvadáspontja magasabb, általában 215°C és 260°C között van, ezért magasabb forrasztási hőmérséklet szükséges.

Környezetbarátság:

Ólomforrasztás: Az ólomforrasztás során keletkező kipufogógáz és hulladékmaradvány ólmot tartalmaz, amely károsíthatja a környezetet és az egészséget. Ezért az ólomforrasztás környezetbarátnak tekinthető.

Ólommentes forrasztás: Az ólommentes forrasztás környezetbarát forrasztóanyagot használ, amely csökkenti a környezet káros hatását, ezért széles körben alkalmazzák a környezetvédelmi előírások betartása érdekében.

Szerkezeti megbízhatóság:

Az ólommentes forrasztás bizonyos esetekben kihívást jelenthet az elektronikus alkatrészek csatlakoztathatósága és szerkezeti megbízhatósága szempontjából, mivel a magas hőmérséklet és a magas olvadáspont forrasztási hibákat, például repedéseket és hideg forrasztási kötéseket okozhat.

Elektronikai ipari szabványok:

A nemzetközi elektronikai ipar általában az ólommentes forrasztást alkalmazza, hogy megfeleljen a környezetvédelmi előírásoknak, és ösztönözze az ólomfelhasználás csökkentését.

Általánosságban elmondható, hogy az ólomforrasztásnak és az ólommentes forrasztásnak megvannak a maga előnyei és hátrányai, és a módszer kiválasztása a termékkövetelményektől, a környezetvédelmi előírásoktól és a gyártási folyamatoktól függ. A környezettudatosság javulásával azonban az ólommentes forrasztás egyre népszerűbb az elektronikai gyártás területén.

Kérdés küldése

-

Delivery Service

-

Payment Options