- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

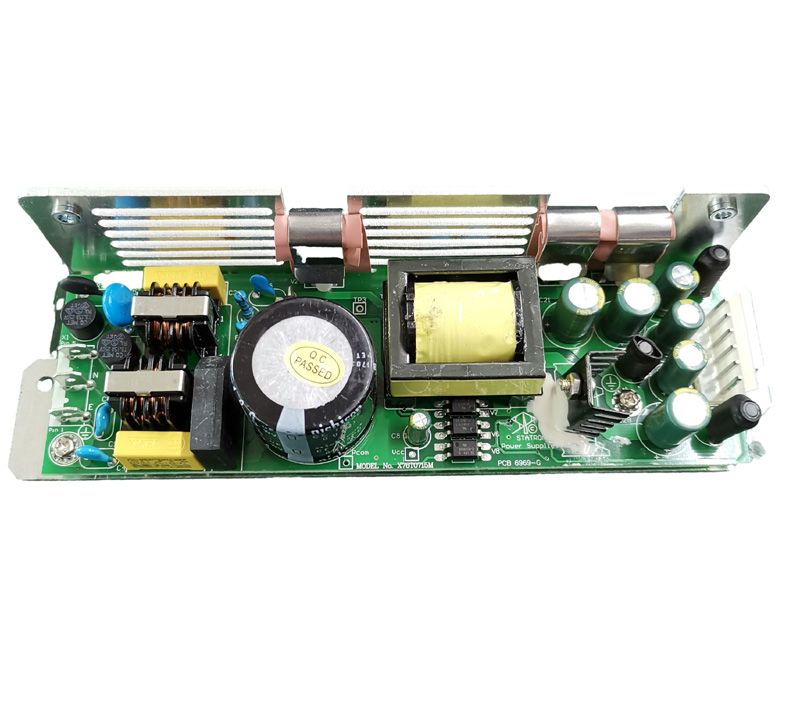

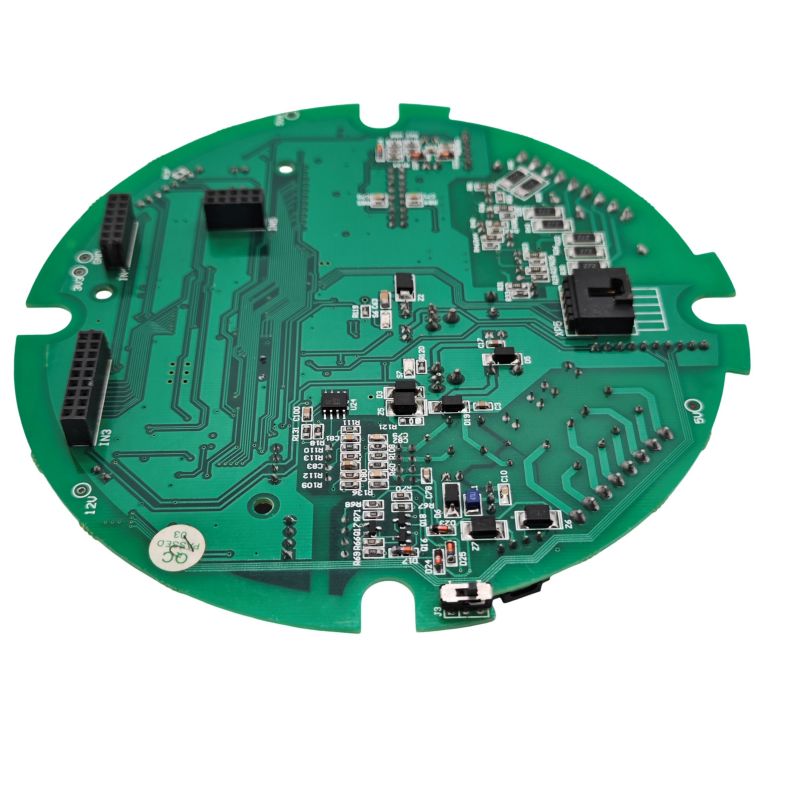

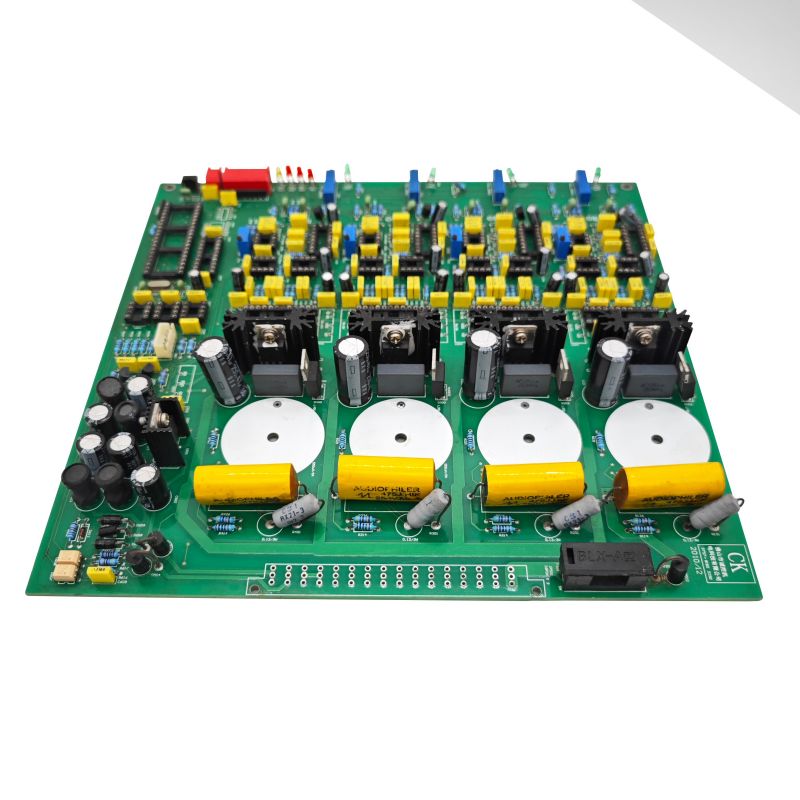

Jelenlegi hibaérzékelő PCBA

Kérdés küldése

Jelenlegi hibaérzékelő PCBA: Egy megoldás a biztonságos működés biztosítására

A UNIXPLORE Electronics büszkén kínálja ÖnnekJelenlegi hibaérzékelő PCBA. Célunk, hogy ügyfeleink teljes mértékben tisztában legyenek termékeinkkel, azok funkcióival és jellemzőivel. Őszintén meghívjuk új és régi ügyfeleinket, hogy működjenek együtt velünk, és haladjanak együtt egy virágzó jövő felé.

Az elektronika a modern ipar középpontjában áll. A gyártástól a szállításig minden nagyban függ az elektronikus eszközöktől. A komplexitás növekedésével azonban nő az elektromos hibák esélye is. Ezek a hibák súlyos veszteségekhez vezethetnek, mind pénzbeli, mind biztonsági szempontból. Ezért elengedhetetlen egy olyan megoldás, amely képes észlelni a hibákat és megelőzni a hibákat, mielőtt azok bekövetkeznének. Itt jön be a Current Fault Detector PCBA.

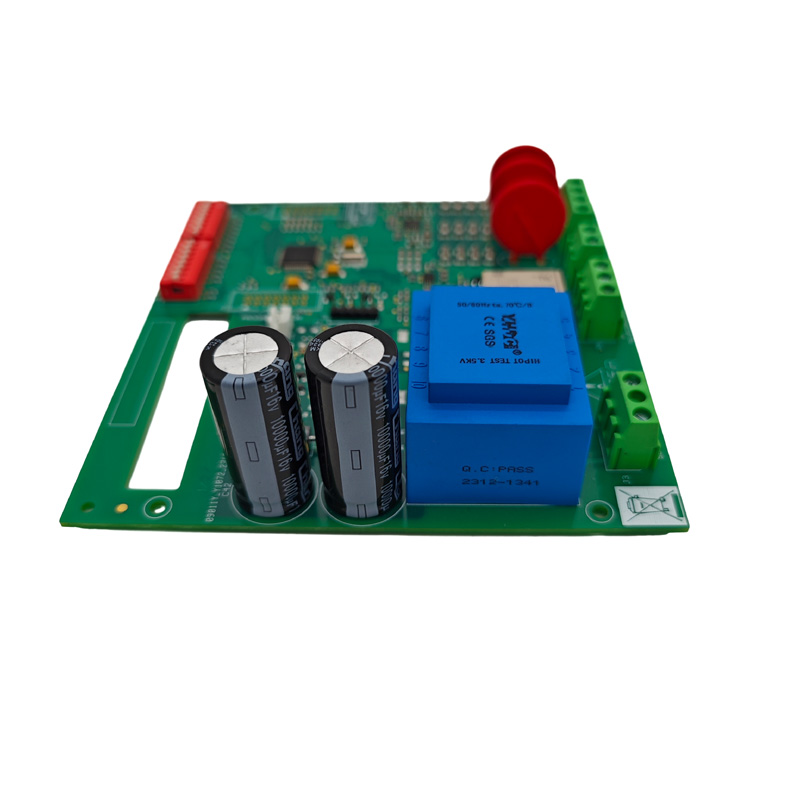

A Current Fault Detector PCBA egy elektromos áramköri kártya, amely segít az elektromos hibák észlelésében. Be van szerelve a rendszerbe, és folyamatosan figyeli a vezetékeken áthaladó áramot. Ha rendellenes elektromos áramot észlel, az érzékelő azonnal riasztást küld, megelőzve az egyébként esetlegesen bekövetkező károkat.

Ennek a technológiának számos előnye van. Először is kiküszöböli a kézi ellenőrzés szükségességét. A Current Fault Detector PCBA sokkal nagyobb pontossággal képes észlelni a hibákat, mint az emberi ellenőrzés. Ez biztosítja, hogy a potenciális kockázatokat még azelőtt észleljék, mielőtt komoly problémákká válnának. Másodszor, segít csökkenteni az állásidőt. Bármilyen elektromos hiba, ha nem észlelik azonnal, leálláshoz vezethet. Ez jelentős idő- és pénzveszteséggel járhat. A valós idejű észleléssel és riasztással az érzékelő csökkentheti az állásidőt és növelheti a működési hatékonyságot.

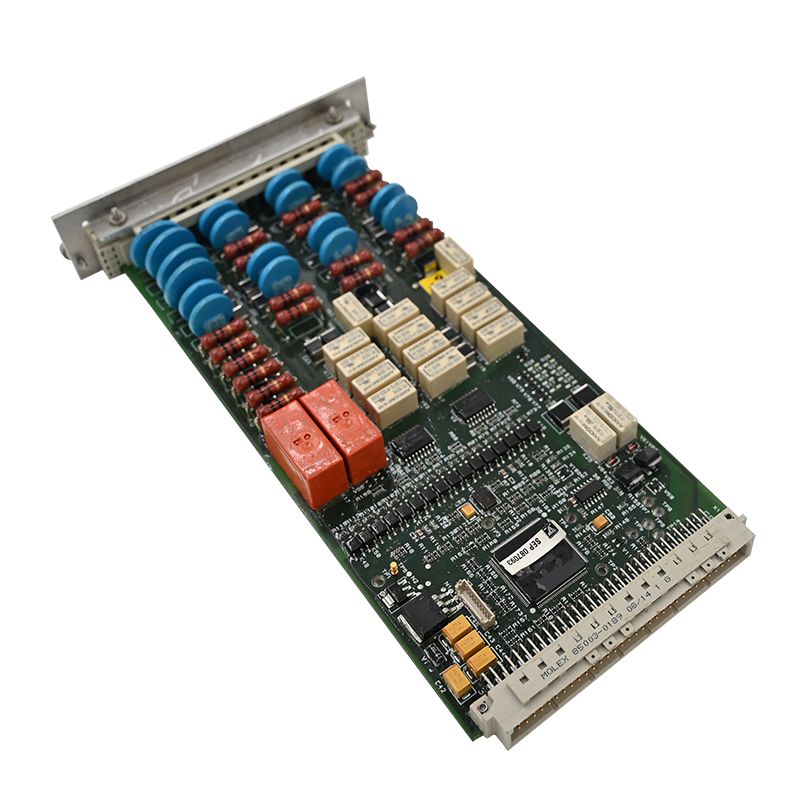

Az aktuális hibaérzékelő PCBA-k számos iparágban használhatók. A technológia különösen hasznos azokban az iparágakban, ahol az elektromos alkatrészek extrém körülményeknek vagy magas teljesítményszinteknek vannak kitéve. Például az autóiparban, ahol a járművek elektromos rendszereit látják el árammal, a hibaérzékelő megakadályozhatja a meghibásodásokat és a baleseteket. Hasonlóképpen, a repülőgépiparban, ahol egyetlen elektromos hiba katasztrofális baleseteket okozhat, elengedhetetlen a hibaérzékelő megléte.

Összefoglalva, a Current Fault Detector PCBA kritikus komponens, amely biztosítja a biztonságos és megbízható működést az iparágakban. Ez egy intelligens megoldás, amely észleli és figyelmezteti a rendellenes áramáramlást, biztosítva, hogy a lehetséges kockázatokat kezeljék, mielőtt azok súlyos problémákká válnának. Az elektronika egyre bonyolultabbá válásával ez a technológia egyre kritikusabbá válik. Nemcsak időt és pénzt takarít meg, hanem gondoskodik az emberek és a berendezések biztonságáról is. A technológia rugalmassága azt jelenti, hogy különféle iparágakban használható, így értékes eszköz minden olyan iparág számára, amely elektromos rendszerekre támaszkodik.

* Üres nyomtatott áramkör, az alkatrészeket mi vásároltuk

* PCB gyártás teljesen összeszerelt alkatrészekkel

* 100%-os működés Szállítás előtt rendben tesztelve

* RoHS-kompatibilis, ólommentes gyártási folyamat

* Gyors szállítás, független ESD csomaggal

* Egyablakos elektronikus gyártási szolgáltatás PCB tervezéshez, PCB elrendezéshez, PCB gyártáshoz, alkatrészek beszerzéséhez, PCB SMT és DIP összeszereléshez, IC programozáshoz, funkcióteszthez, csomagoláshoz és szállításhoz

| Paraméter | Képesség |

| Rétegek | 1-40 réteg |

| Összeállítás típusa | Átmenő furat (THT), Felületre szerelhető (SMT), Vegyes (THT+SMT) |

| Minimális alkatrészméret | 0201(01005 metrika) |

| Maximális alkatrészméret | 2,0 x 2,0 hüvelyk x 0,4 hüvelyk (50 mm x 50 mm x 10 mm) |

| Alkatrészcsomag-típusok | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP stb. |

| Minimális pad magasság | 0,5 mm (20 mil) QFP, QFN, 0,8 mm (32 mil) BGA esetén |

| Minimális nyomszélesség | 0,10 mm (4 mil) |

| Minimális nyomkövetési távolság | 0,10 mm (4 mil) |

| Minimális fúróméret | 0,15 mm (6 mil) |

| Maximális táblaméret | 18 hüvelyk x 24 hüvelyk (457 mm x 610 mm) |

| Deszka vastagsága | 0,0078 hüvelyk (0,2 mm) és 0,236 hüvelyk (6 mm) között |

| Tábla anyaga | CEM-3, FR-2, FR-4, High-Tg, HDI, Alumínium, High Frequency, FPC, Rigid-Flex, Rogers stb. |

| Felület kidolgozása | OSP, HASL, Flash Gold, ENIG, Gold Finger stb. |

| Forrasztópaszta típusa | Ólmozott vagy ólommentes |

| Rézvastagság | 0,5 OZ – 5 OZ |

| Összeszerelési folyamat | Reflow forrasztás, hullámforrasztás, kézi forrasztás |

| Ellenőrzési módszerek | Automatizált optikai vizsgálat (AOI), röntgen, vizuális ellenőrzés |

| Házon belüli tesztelési módszerek | Funkcionális teszt, szondateszt, öregedési teszt, magas és alacsony hőmérsékleti teszt |

| Átfutási idő | Mintavétel: 24 órától 7 napig, tömeges futtatás: 10-30 napig |

| PCB összeszerelési szabványok | ISO9001:2015; ROHS, UL 94V0, IPC-610E osztály ll |

● Az aktuális hibaérzékelő PCBA-funkció tesztkészüléke az ügyfél tesztkövetelményei szerint testreszabott

● Dobozépítési szolgáltatás, beleértve a műanyag- és fémház-formázó- és alkatrészgyártást

● Konform bevonat, beleértve a szelektív lakkbevonatot, epoxigyanta bevonatot

● Kábelköteg és kábelszerelvény

● Késztermék összeszerelése, beleértve a dobozt, a képernyőt, a membránkapcsolót, a címkézést és az egyedi karton- vagy kiskereskedelmi dobozos csomagolást.

● Különféle, harmadik féltől származó PCBA-tesztek kérésre rendelkezésre állnak

● Terméktanúsítási segítség

-

1.Automatikus forrasztópaszta nyomtatás

-

2.forrasztópaszta nyomtatás megtörtént

-

3.SMT választás és hely

-

4.SMT kiválasztás és elhelyezés kész

-

5.reflow forrasztásra készen

-

6.reflow forrasztás megtörtént

-

7.készen áll az AOI-ra

-

8.AOI ellenőrzési folyamat

-

9.THT alkatrészek elhelyezése

-

10.hullámforrasztási eljárás

-

11.THT összeszerelés kész

-

12.AOI ellenőrzése a THT összeállításhoz

-

13.IC programozás

-

14.működési teszt

-

15.QC ellenőrzés és javítás

-

16.PCBA konform bevonat eljárás

-

17.ESD csomagolás

-

18.Szállításra kész

Háztartási gép PCBA

Ipari vezérlő PCBA

Gépkocsi PCBA

Consumer Electronics PCBA

Orvosi berendezések PCBA

PCBA biztonsági rendszer

Egészségügyi PCBA

LED világítás PCBA

IoT PCBA

Elektromos kertészeti szerszám PCBA

-

Delivery Service

-

Payment Options