- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

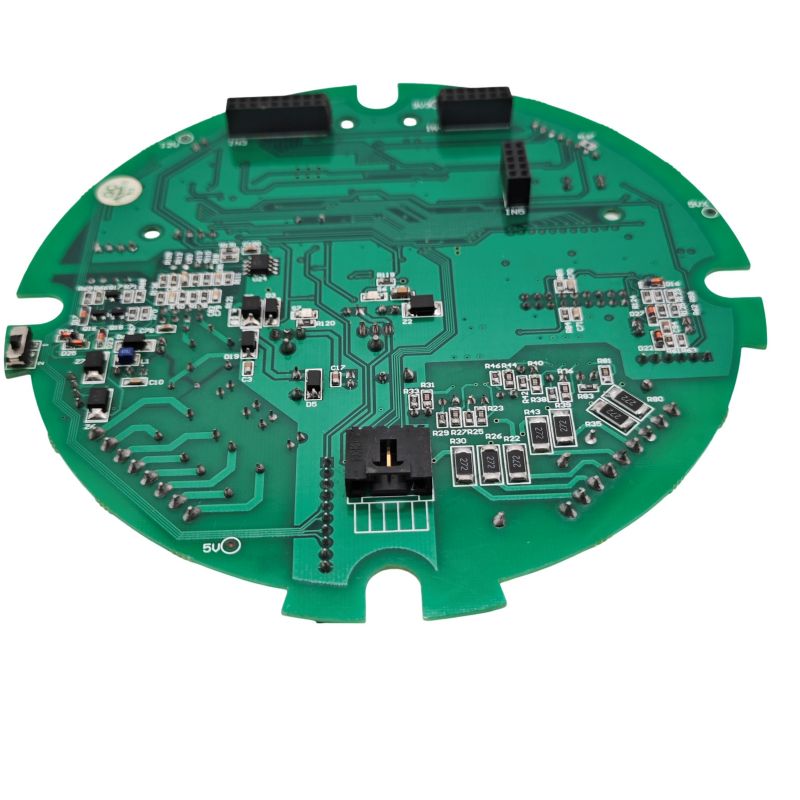

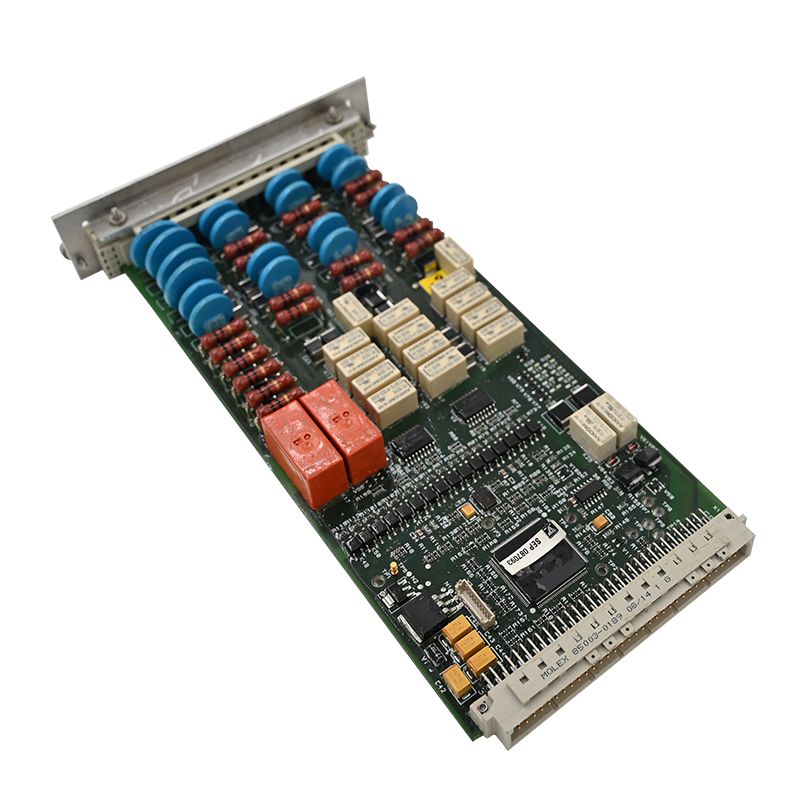

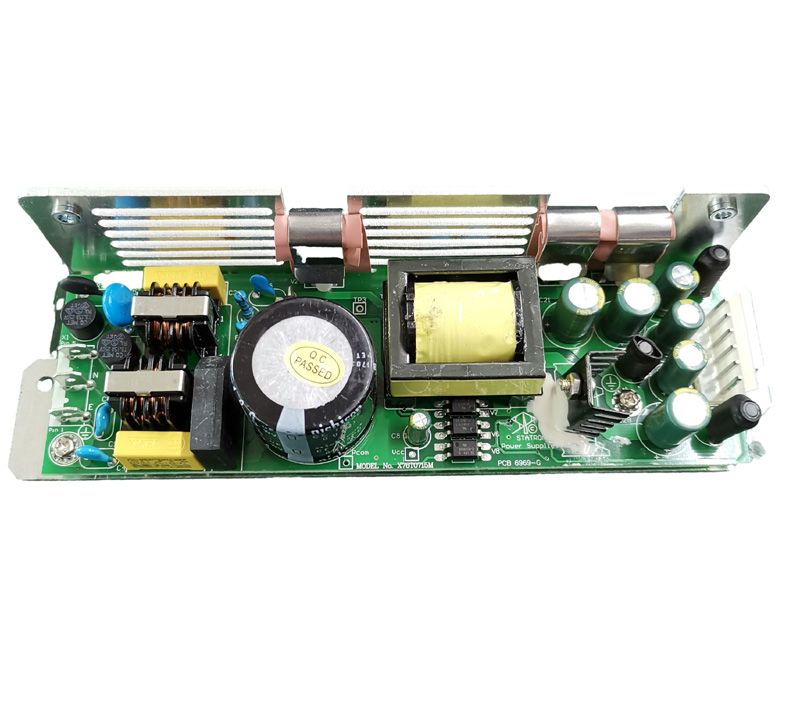

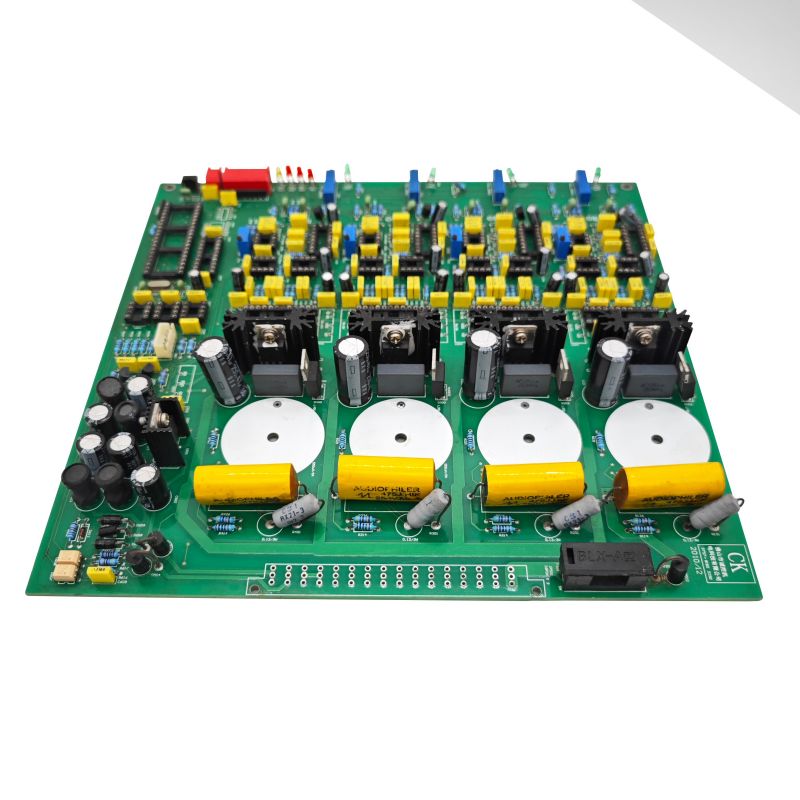

nyomásérzékelő PCBA

Kérdés küldése

A UNIXPLORE Electronics büszkén kínálja Önnek nyomásérzékelő PCBA. Célunk, hogy ügyfeleink teljes mértékben tisztában legyenek termékeinkkel, azok funkcióival és jellemzőivel. Őszintén meghívjuk új és régi ügyfeleinket, hogy működjenek együtt velünk, és haladjanak együtt egy virágzó jövő felé.

Nyomásérzékelő A PCBA a nyomásérzékelőkben használt nyomtatott áramköri egység része, és a nyomásérzékelő egyik központi része. A nyomásérzékelő PCBA érzékeli a mért nyomásértéket érzékelő eszközökön, például nyomásérzékelőkön keresztül, egy A/D konverziós áramkör segítségével analóg elektromos jellé alakítja, majd tovább feldolgozza a vezérlőchipen keresztül, és a teljesítményinformációt kimenetké alakítja. jelek, például feszültség és áram a későbbi használatra. adatelemzés és -kezelés.

A nyomásérzékelő PCBA fő funkciói a következők:

Érzékelő jelgyűjtés:Alakítsa át az érzékelt nyomásjelet analóg elektromos jellé.

Jelerősítés:Feldolgozza az összegyűjtött jelet a zajtalanítás érdekében, és magasabb feszültségértékre konvertálja a pontosabb A/D digitális átalakítás érdekében.

Digitális jelfeldolgozás:Az analóg jelek digitális jelekké alakításához olyan technológiákat használva, mint a nagysebességű A/D konverzió és a digitális jelfeldolgozó processzor (DSP), a jelfeldolgozás és az algoritmus számításokat a belső beágyazott processzor végzi.

Kommunikációs modul:Különféle kommunikációs protokollokon és interfészeken keresztül, mint például soros port, Bluetooth, Wi-Fi, Zigbee vagy Modbus, csatlakoztatható az elektromos vezérlőrendszerhez, adatgyűjtő rendszerhez vagy intelligens berendezéshez távfelügyelethez és felügyelethez.

Energiagazdálkodás:Kezelje az érzékelők tápellátását az érzékelőrendszer stabilitásának és folyamatos működésének biztosítása érdekében.

A nyomásérzékelő központi részeként a nyomásérzékelő PCBA nagy pontossággal, nagy megbízhatósággal és nagy stabilitással rendelkezik. Különféle nyomásjeleket képes olvasni és feldolgozni, és széles körben használható ipari vezérlésben, orvosi berendezésekben, autókban, környezetvédelemben és más területeken. A termék jobb teljesítményének és minőségi ellenőrzésének elősegítése.

* Üres nyomtatott áramkör, az alkatrészeket mi vásároltuk

* PCB gyártás teljesen összeszerelt alkatrészekkel

* 100%-os működés Szállítás előtt rendben tesztelve

* RoHS-kompatibilis, ólommentes gyártási folyamat

* Gyors szállítás, független ESD csomaggal

* Egyablakos elektronikus gyártási szolgáltatás PCB tervezéshez, PCB elrendezéshez, PCB gyártáshoz, alkatrészek beszerzéséhez, PCB SMT és DIP összeszereléshez, IC programozáshoz, funkcióteszthez, csomagoláshoz és szállításhoz

| Paraméter | Képesség |

| Rétegek | 1-40 réteg |

| Összeállítás típusa | Átmenő furat (THT), Felületre szerelhető (SMT), Vegyes (THT+SMT) |

| Minimális alkatrészméret | 0201(01005 metrika) |

| Maximális alkatrészméret | 2,0 x 2,0 hüvelyk x 0,4 hüvelyk (50 mm x 50 mm x 10 mm) |

| Alkatrészcsomag-típusok | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP stb. |

| Minimális pad magasság | 0,5 mm (20 mil) QFP, QFN, 0,8 mm (32 mil) BGA esetén |

| Minimális nyomszélesség | 0,10 mm (4 mil) |

| Minimális nyomkövetési távolság | 0,10 mm (4 mil) |

| Minimális fúróméret | 0,15 mm (6 mil) |

| Maximális táblaméret | 18 hüvelyk x 24 hüvelyk (457 mm x 610 mm) |

| Deszka vastagsága | 0,0078 hüvelyk (0,2 mm) és 0,236 hüvelyk (6 mm) között |

| Tábla anyaga | CEM-3, FR-2, FR-4, High-Tg, HDI, Alumínium, High Frequency, FPC, Rigid-Flex, Rogers stb. |

| Felület kidolgozása | OSP, HASL, Flash Gold, ENIG, Gold Finger stb. |

| Forrasztópaszta típusa | Ólmozott vagy ólommentes |

| Rézvastagság | 0,5 OZ – 5 OZ |

| Összeszerelési folyamat | Reflow forrasztás, hullámforrasztás, kézi forrasztás |

| Ellenőrzési módszerek | Automatizált optikai vizsgálat (AOI), röntgen, vizuális ellenőrzés |

| Házon belüli tesztelési módszerek | Funkcionális teszt, szondateszt, öregedési teszt, magas és alacsony hőmérsékleti teszt |

| Átfutási idő | Mintavétel: 24 órától 7 napig, tömeges futtatás: 10-30 napig |

| PCB összeszerelési szabványok | ISO9001:2015; ROHS, UL 94V0, IPC-610E osztály ll |

● Nyomásérzékelő PCBA funkcióteszt-készülék az ügyfél vizsgálati követelményei szerint

● Dobozépítési szolgáltatás, beleértve a műanyag- és fémházformázó- és alkatrészgyártást

● Konform bevonat, beleértve a szelektív lakkbevonatot, epoxigyanta bevonatot

● Kábelköteg és kábelszerelvény

● Késztermék összeszerelése, beleértve a dobozt, a képernyőt, a membránkapcsolót, a címkézést és az egyedi karton- vagy kiskereskedelmi dobozos csomagolást.

● Különféle, harmadik féltől származó PCBA-tesztek kérésre rendelkezésre állnak

● Terméktanúsítási segítség

-

1.Automatikus forrasztópaszta nyomtatás

-

2.forrasztópaszta nyomtatás megtörtént

-

3.SMT választás és hely

-

4.SMT kiválasztás és elhelyezés kész

-

5.reflow forrasztásra készen

-

6.reflow forrasztás megtörtént

-

7.készen áll az AOI-ra

-

8.AOI ellenőrzési folyamat

-

9.THT alkatrészek elhelyezése

-

10.hullámforrasztási eljárás

-

11.THT összeszerelés kész

-

12.AOI ellenőrzése a THT összeállításhoz

-

13.IC programozás

-

14.működési teszt

-

15.QC ellenőrzés és javítás

-

16.PCBA konform bevonat eljárás

-

17.ESD csomagolás

-

18.Szállításra kész